Depuis déjà quelques années, le co-packing est devenu un produit d’appel dans l’offre intégrée que proposent les logisticiens. C’est en effet pour leurs clients une façon de retarder leurs différenciations en aval de l’outil de production afin de proposer des offres promotionnelles à moindre coût.

Contrairement à la préparation de commandes qui est le métier historique des logisticiens, le co-packing est une activité nouvelle et nombre de ses processus ne sont pas encore optimisés. De plus, le co-packing est soumis à une contrainte majeure qu’est le caractère très éphémère des séries puisque il s’agit d’offres promotionnelles produites sur plusieurs semaines tout au plus; ce qui impose une réactivité du même ordre tant sur l’aspect conception de la ligne que sur la mécanisation de celle-ci. Il existe heureusement des technologies performantes afin d’aider les professionnels se trouvant face à ces problématiques. Voici un tour d’horizon des solutions d’avant-garde à disposition des professionnels du co-packing :

La simulation des flux

Concevoir et valider les nouvelles lignes grâce à des modèles paramétrables de simulation des flux permet une validation rapide des process. Le modèle numérique a ici pour but de dimensionner et d’équilibrer au mieux les différents postes de la ligne de co-packing en intégrant la gestion des encours et des phénomènes aléatoires.

Les solutions matérielles

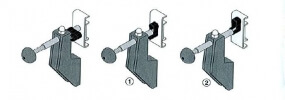

La courte durée de vie des chantiers ne permet pas d’installer du matériel dédié à chaque changement de série. Toutes les ressources composant la ligne doivent être

réutilisables et modifiables rapidement. Heureusement, Il existe du matériel flexible et évolutif qui permet une montée en cadence instantané:

-Les chariots mobiles permettent une conception rapide des postes de travail tant pour les postes de manutention que pour les postes de contrôle.

-Les convoyeurs flexibles, télescopiques ou portables offrent la possibilité de réaménager rapidement la ligne en fonction des nouvelles contraintes.

-Les tables élévatrices transportables sont adaptées aux opérations de contrôle ou de chargement et de déchargement de palette afin d’assurer un travail à hauteur d’homme.

-Les banderoleuses mobiles peuvent être placées en fin de ligne afin d’assurer un filmage ergonomique des palettes.

-Enfin, les stockages dynamiques permettent d’aménager un approvisionnement efficace et ergonomique des postes de travail